Sicherheit - ausgebildetes Personal - Unterlage und Untergrund - Installation - Aus gutem Grund

Wissenswertes über Ortbetonschutzwände

Installation von Ortbetonschutzwänden

Ortbetonschutzwände (BSWO) werden auf definierten Unterlagen installiert. In der Regel bestehen die Unterlagen aus Asphalt oder Beton, eher selten aus einer Schotterschicht.

Die Unterlagen müssen gemäß den Angaben in der Einbauanleitung beschaffen sein und hergestellt werden. Es wird unterschieden in frei aufgestellte oder eingespannte Systeme. Eingespannte Systeme zeichnen sich dadurch aus, dass eine kraft- und / oder formschlüssige Verbindung zur gezielten Kraftableitung zwischen der Unterlage und der Betonschutzwand hergestellt wird. Die Verbindung kann z.B. mittels einer Nut in der Unterlage oder dem Verankern mittels Verbundanker realisiert werden.

Ortbetonschutzwände (BSWO) werden in der Regel mit Gleitschalungsfertigern hergestellt. Die Maschinen besitzen drei oder vier höhenverstellbare Raupenfahrwerke, der Frischbeton wird üblicherweise von vorne beladen – entweder in eine Förderschnecke oder auf ein Förderband.

Die Fertiger arbeiten im sogenannten Offset-Verfahren, d.h. auf einer Außenseite ist eine Gleitschalung am Grundgerät montiert. Die Gleitschalung hat auf der Vorderseite Zuführungshilfen und Positioniereinrichtungen für die Längsbewehrungselemente. Mehrere Innenrüttler sorgen für die nötige Verdichtung des Frischbetons in der Gleitschalung.

Kurze Sektionen von Ortbetonschutzwänden (BSWO) oder Anbindungen an z.B. Übergangskonstruktionen, Schachtabdeckungen, etc. oder die Herstellung von Übergangselementen werden in der Regel mit sogenannten Handfeldern realisiert. Hierbei werden spezielle Systemschalungen verwendet. Beim Einsatz von Handschalungen gelten die gleichen Qualitätsanforderungen und Toleranzen wie für die maschinelle Herstellung.

Das sichere Durchleiten von Längskräften erfordert entsprechende Längsbewehrungselemente. Hierbei sind Werkstoffe bzw. Verbundmaterialien, welche die Anforderungen der Korrosionsschutzklasse III erfüllen, zu verwenden. Zum Einsatz kommen entweder Betonstähle aus Edelstahl oder Stahllitzen mit einer korrosionsschützenden Ummantelung (z.B. PE-Mantel).

Die Längsbewehrungselemente müssen bei allen Überlappungen kraftschlüssig miteinander verbunden sein. Wird lose überlappt, gilt die DIN EN 1992–1–1, bei geschweißten Überlappungsstößen sind die Anforderungen der DIN EN 17660-1 zu erfüllen. Die Schweißer müssen dabei ein entsprechendes Zertifikat vorweisen können.

Beton-Anforderungen und Eigenschaften

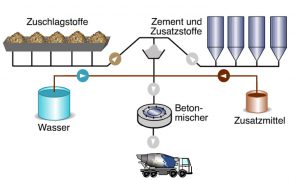

Der Beton durchläuft von der Bestellung bis zum Einbau auf der Baustelle drei Stufen: Festlegung der Rezeptur, Prüfung der gewählten Rezeptur auf Eignung, Überwachung der Betonqualität.

Fahrzeug-Rückhaltesysteme aus Beton müssen in Deutschland fest vorgegebene Eigenschaften erfüllen. Die vorgegebene Rezeptur ist wie folgt definiert:

Festigkeit: C30/37

Expositionsklassen: XC4, XD3, XF4 (LP)

Feuchtigkeitsklasse: WA

Konsistenz: Grenzbereich C1-C2 bzw. F1-F2

Die Betonrezeptur ist auf einen Dauereinsatz in einem hoch belasteten Frost-Tausalz-Umfeld ausgelegt.

Die Eigenschaften bzw. die Eignung einer gewählten Rezeptur müssen in einer sogenannten Erstprüfung bzw. Eignungsprüfung nachgewiesen werden. Erfüllt die gewählte Rezeptur dabei alle Anforderungen, müssen alle Betonlieferungen zum zugehörigen Projekt mit der gleichen Rezeptur hergestellt werden. Die relevante zugehörige Dokumentation besteht aus: Sortenverzeichnis, Mischungsberechnung, Leistungserklärungen für Zement, Gesteinskörnung, Zusatzmittel.

Der Transport vom Mischwerk zur Baustelle wird üblicherweise mit Transportmischern durchgeführt. Der Zeitraum zwischen der Beladung und der Verarbeitung des Betons soll 90 Minuten nicht überschreiten. Die Lieferscheine jedes Fahrmischers müssen der Rezeptur der Eignungsprüfung entsprechen. Beim Einbau darf der Beton eine Temperatur von +5°C nicht unterschreiten und von +30°C nicht überschreiten. Betragen die Lufttemperaturen auf der Baustelle zwischen -3°C und +5°C, müssen Zusatzmaßnahmen ergriffen werden, um den Beton zu schützen. Beträgt die Lufttemperatur weniger als -3°C, darf nicht betoniert werden.

Ortbetonschutzwände (BSWO) sind der sogenannten Überwachungsklasse 2 (ÜK 2) zugeordnet, d.h. neben einer bauseitigen Eigenüberwachung wird die Betonqualität zusätzlich durch einen zertifizierten Fremdüberwacher kontrolliert. Beim Einbau wird der angelieferte Beton gemäß den Anforderungen aus den Regelwerken (z.B. Prüfung LP-Gehalt und / oder Konsistenz, Herstellung Betonwürfelproben, etc.) überprüft. Dieses Vier-Augen-Prinzip ist die Grundlage für die Qualitätsüberwachung der gesamten Beton-Lieferkette von der Herstellung im Mischwerk bis zur Verarbeitung auf der Baustelle.

Beim Einsatz von Gleitschalungsfertigern werden die Längsbewehrungselemente der Gleitschalung von vorne zugeführt. Hierbei muss sichergestellt werden, dass die Bewehrung mit ausreichender Vorspannung und verwindungsfrei in die Gleitschalung eintritt und dass die Lage der Bewehrung der hergestellten Ortbetonschutzwand der Soll-Lage gemäß Systemzeichnung entspricht. Die Bewehrung muss in jedem Fall innerhalb der in der Systemzeichnung angegebenen Toleranzen liegen.

Der Frischbeton wird nach der Eingangskontrolle für den Einbau freigegeben. Über eine Förderschnecke oder ein Förderband wird der Beton in den Trichter der Gleitschalung gefördert. Übliche H2-Betonprofile haben eine Querschnittsfläche von etwa 1/3 Quadratmeter, d.h. mit einem Kubikmeter Beton können etwa 3 m Betonschutzwand hergestellt werden.

In der Gleitschalung sind mehrere Verdichtungsgeräte (zumeist Innenrüttler) installiert, um den Beton in der Gleitschalung fachgerecht zu verdichten. Moderne Systeme erlauben hierbei eine stufenlose Einstellung der Verdichtungsleistung, elektrisch angetriebene Systeme bieten hierbei Vorteile gegenüber hydraulischen Systemen.

Der Richtwert für die Entladezeit eines Transportmischers beträgt ca. 20 Minuten für 8 Kubikmeter Beton; das entspricht einer Fahrgeschwindigkeit des Gleitschalungsfertigers von etwas mehr als 1 Meter pro Minute. Die korrekte Konsistenz des Frischbetons ist sehr wichtig, da die hergestellte Betonschutzwand die Gleitschalung formstabil verlassen muss.

Beim Betoneinbau soll grundsätzlich ein kontinuierliches Fortschreiten der Gleitschalung angestrebt werden. Neben der Betonqualität kommt somit auch der Transport-Logistik eine bedeutende Rolle zu.

Nach dem Verlassen der Gleitschalung soll die Oberfläche der Ortbetonschutzwand eine geschlossene und einheitliche Struktur aufweisen. Erforderlichenfalls ist ein Nacharbeiten mit Glättkellen oder ähnlichem durchzuführen.

In Deutschland müssen Ortbetonschutzwände gemäß den Vorgaben aus der ZTV-FRS mit einem sogenannten Besenstrich behandelt werden.

Mittels Gleitschalungsfertiger hergestellte Betonschutzwände (BSWO) müssen nachbehandelt werden, um einen Feuchtigkeitsverlust zu vermeiden. Hierzu werden Nachbehandlungsmittel (NBM) gemäß den Vorgaben aus der TL NBM-StB verwendet. Bei Lufttemperaturen über 25°C und/oder starker Sonneneinstrahlung muss ein NBM mit erhöhtem Hellbezugswert verwendet werden.

Ortbetonschutzwände (BSWO) werden rechtzeitig mit definierten Sollbruchstellen versehen, um eine unkontrollierte Rissbildung im Betongefüge zu vermeiden. Hierzu werden sogenannte Kerbschnitte (Fugenschnitte) hergestellt. Der Abstand beträgt im Regelfall zwischen 3 und 6 Meter. Kerbschnitte sind mindestens 2-3 mm breit und 40-50 mm tief herzustellen. Die Schnitte sollen – sofern vorhanden – an Querschnittsschwächungen der BSWO (z.B. Entwässerungsöffnungen) vorgenommen werden. Wird die BSWO auf einer in regelmäßigen Abständen mit Kerbschnitten versehenen Unterlage (z.B. Betonunterlage) installiert, müssen die Kerbschnitte der Unterlage und der BSWO übereinander liegen.